旋轉薄膜蒸發器, 也稱刮板薄膜蒸發器或機械攪拌薄膜蒸發器, 近年來在石油、化工、醫藥、食品及環保等行業中獲得日益廣泛的應用。南京化工大學化工設備設計研究所于 1988 年與無錫大眾化工廠合作 ,研制了用于連二亞硫酸鈉溶液濃縮用的旋轉薄膜蒸發器,取得成功。繼而又開發了將 30 %濃度燒堿(NaOH)溶液濃縮到 50 %以上的薄膜蒸發器

[ 1] 。目前,該薄膜蒸發器產品已形成兩個系列 7 種規格, 在工業生產中獲得廣泛應用。

1 結構原理與性能參數

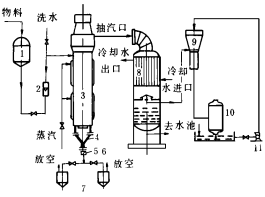

旋轉薄膜蒸發器結構如圖 1 所示。主要由上部的驅動部分和下部的蒸發濃縮部分組成。驅動部分由電機和減速機組成。軸封處上端采用機械密封, 下端采用軸承密封保證設備的密閉性。蒸發濃縮部分由轉子和裝有加熱夾套的筒體組成。轉子由分布器、捕沫器、主軸、溝槽刮板及其支架組成。設備底部為濃縮液出口, 上部側面為二次蒸汽出口。

旋轉薄膜蒸發器采用的是降膜真空蒸發。操作時,物料自進口進入蒸發器內 ,由旋轉的分布器均勻地分布在內壁受熱面上, 被刮板涂布成薄而均勻的一層膜 ,并強制形成湍流 ,向下移動吸收夾套傳入的熱量,并迅速蒸發濃縮。濃縮液自出料口直接或通過冷卻

器進入接收器。二次蒸汽向上經捕沫器去除夾帶的霧滴和泡沫后, 由二次蒸汽管口排出流**冷凝器或進入下一工序。

|

|

圖 1 |

旋轉薄膜蒸發器結構簡圖 |

|

1 |

———電機、減速機;2 |

———上端機械密封; 3 |

———分離筒; |

|

4 |

———捕沫器; |

5 |

———分布器; |

6 |

———主軸; |

|

7 |

———刮板; |

8 |

———筒體; |

9 |

———夾套; |

|

10 |

———底封頭; |

11 |

———下端密封; |

12 |

———支座 |

目前開發的旋轉薄膜蒸發器的規格及性

|

338 |

|

|

|

|

|

化 |

工 |

機 |

械 |

|

|

|

|

|

|

1997 年 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

能參數見表 1 。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

表 1 |

薄膜蒸發器主要技術參數 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

項 |

目 |

GXZ-1 |

|

GXZ-2 |

|

GXZ-4 |

GXZ-6 |

|

GXZ-8 |

GXZ-10 |

HRZ-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

蒸發面積/ m2 |

1 |

|

|

2 |

|

|

4 |

|

6 |

|

|

8 |

|

10 |

|

20 |

|

|

|

設備內真空度/ ×133 .32Pa |

650 |

|

650 |

|

650 |

650 |

|

650 |

650 |

650 |

|

|

|

|

夾套內壓力/ MPa |

0 .25 |

|

0 .25 |

|

0 .25 |

0 .25 |

|

0 .25 |

0 .25 |

0 .25 |

|

|

|

|

|

設備內 |

<100 |

|

<100 |

|

<100 |

<100 |

|

<100 |

<100 |

<100 |

|

|

|

|

|

夾套內 |

<150 |

|

<150 |

|

<150 |

<150 |

|

<150 |

<150 |

<150 |

|

|

|

介 |

質 |

設備內 |

物 料 |

|

物 |

料 |

|

物 |

料 |

物 |

料 |

|

物 |

料 |

物 |

料 |

物 |

料 |

|

|

|

夾套內 |

蒸 汽 |

|

蒸 |

汽 |

|

蒸 |

汽 |

蒸 |

汽 |

|

蒸 |

汽 |

蒸 |

汽 |

蒸 |

汽 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

材 |

質 |

主 體 |

不銹鋼 |

|

不銹鋼 |

|

不銹鋼 |

不銹鋼 |

|

不銹鋼 |

不銹鋼 |

不銹鋼 |

|

|

|

夾 套 |

碳 鋼 |

|

碳 鋼 |

|

碳 鋼 |

碳 鋼 |

|

碳 鋼 |

碳 鋼 |

碳 鋼 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

直 |

徑/ mm |

300 |

|

400 |

|

500 |

600 |

|

800 |

900 |

1 400 |

|

|

|

|

安裝高度/ mm |

~ 3 500 |

|

~ 4 000 |

|

~ 5 000 |

~ 6 000 |

|

~ 7 000 |

~ 7 500 |

~ 10 100 |

|

表 1 中所列的 GXZ 系列采用的是剛性轉子 ,對筒體的圓度要求很高 ,筒身必須精加工來保證圓度。H RZ 系列采用撓性轉子 ,轉子上的刮板與筒體內壁面接觸時具有較大的回轉余地, 在保證成膜的前提下降低了對筒身圓度要求,僅在卷板時控制卷板精度即可,筒身內壁不需要再次精加工。此外, 考慮到

降低筒身壁面熱阻, 故筒身可采用不銹鋼-碳鋼復合板制造

[ 2] 。

2 性能特點

2.1 傳熱系數與蒸發強度由于轉子刮板的推動作用 ,使每一塊刮

板和器壁間隙的前方區形成湍流 ,湍流區的液體不斷地和液膜上的液體進行交換, 傳熱表面得到不斷更新, 因而具有很高的傳熱系數和蒸發強度 ,傳熱系數可達 10 450kJ/(h· m

2·K)左右

[ 3] 〔而一般的標準式碳鋼蒸發器

為 3 762 ~ 4 598kJ/(h·m

2·K),強制循環蒸發器為 7 524 ~ 7 942kJ/(h·m

2·K)〕, 蒸發強度可達 100 ~ 300kg/(m

2·h),蒸發效率高。

2.2 對熱敏性物料的適應性處理熱敏性物料 , 可以采用降低蒸發溫

度(真空蒸發)和縮短受熱時間(膜式蒸發)兩種方法。為縮短受熱時間而開發的膜式蒸發器有升膜、降膜、旋轉薄膜等形式

[ 4] 。然而,

僅有較短的受熱區停留時間是不夠的 ,還需有較窄的時間分布。圖 2 示出了旋轉薄膜蒸發器與降膜蒸發器停留時間分布曲線之對比。圖中任一區間 t ~ t +Δt 內曲線下的面積表示物料處于該區間的幾率(G 表示流量):

f (t)·Δt =ΔG/ G

圖 2 物料停留時間分布曲線

可以看出 ,就物料在受熱區的平均滯留時間而言 ,兩者無明顯差別,但旋轉薄膜蒸發器具有更窄的時間分布, 這是其他膜式蒸發器難以企及的。

2.3 對粘稠、結垢和結晶物料的適應性旋轉薄膜蒸發器工作時 ,由于刮板在離心力作用下緊貼于蒸發器內壁 , 膜的厚度極

|

薄, 約為 0 .03mm[ 4] 。正常情況下 , 料液成 |

|

|

膜、翻攪及流動均由刮板機械地強制進行。 |

|

|

刮板具有斜向溝槽, |

刮動時對料液產生向下 |

|

|

的推力 ,即使處理高粘性物料也不致于出現 |

|

結焦和結垢等現象。 |

|

|

|

|

|

|

|

2.4 |

生產能力和成品濃度的可調性 |

|

|

旋轉薄膜蒸發器的成品濃度可調節幅度 |

|

很大, 可超過設計濃度的 20 %以上。而一般 |

|

蒸發器蒸發能力和成品濃度通常在工藝條件 |

|

確定后 ,只能在極小的范圍內波動。生產實 |

|

踐證明 ,由南京化工大學化工設備設計研究 |

|

所開發研制的用于堿液蒸發的旋轉薄膜蒸發 |

|

器,其蒸發能力可在 80 ~ 150kgH O/(h·m2) |

|

范圍內調節 |

濃度可在 45 |

%~ |

2 |

|

|

|

|

|

60 W t 范圍 |

|

|

|

|

|

, |

|

|

|

|

%( ) |

|

內調節[ 2] 。 |

|

|

|

|

|

|

|

|

|

2.5 |

對操作條件的寬容性 |

|

|

|

旋轉薄膜蒸發器對操作條件有較大的寬 |

|

|

。 |

|

|

|

、 |

|

|

|

|

|

|

容性 |

|

當溫度 壓力比以及進出料量發生波 |

|

動時 ,容易調節恢復穩定 ,在低負荷時也易于 |

|

操作。可用低壓蒸汽(<0 .25M Pa)加熱, 動 |

|

力消耗低[ 1, 4] |

。 |

|

3 應用范圍 |

|

旋轉薄膜蒸發器在石油、化工、醫藥、食 |

|

品、環保等*域的應用大致可分為 4 類 : |

|

a .加工熱敏性物料 。樹脂和高分子材 |

|

料;在高真空和適當的溫度下 ,物料要求停留 |

|

時間短的場合。 |

|

|

|

|

|

b .加工粘性流體 。濃的單體 、高分子和 |

|

其他的粘度為 500Pa·s 或更高的流體。 |

|

c .趨向結垢的物料 。由于轉子葉片給 |

|

予物料造成高度的湍流和局部混合 , |

所以對 |

|

此類物料有良好的加工性, 即使是有機物鹽 |

|

類也可適用。 |

|

|

|

|

|

|

|

|

|

|

|

d .蒸發和水蒸氣提取、化學反應、兩相 |

|

|

|

流體(不相混液體、醬狀物、懸浮液)同向流動 |

|

操作 , 高的平均裂化、多效蒸發、脫臭、脫氣 |

|

等。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

具體應用范圍見表 2 。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

表 2 |

薄膜蒸發器應用情況 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

行業 |

|

|

物 |

料 |

|

加工 |

|

行業 |

物 料 |

|

加工 |

|

行業 |

物 料 |

加工 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

醫 |

|

|

抗菌素溶液 |

|

濃 |

縮 |

|

|

氯化石油脂 |

|

蒸 |

餾 |

|

|

環氧樹脂 |

去溶劑 |

|

|

|

|

高粘性物料 |

|

濃 |

縮 |

|

|

三氯化鈦 |

|

蒸 |

餾 |

|

|

聚丙烯 |

去溶劑 |

|

|

|

|

|

|

|

|

|

化 |

|

|

|

|

|

合 |

|

|

|

|

|

|

熱敏性物料 |

|

濃 |

縮 |

|

|

氧化錳 |

|

蒸 |

餾 |

|

|

二烯橡膠 |

去溶劑 |

|

藥 |

|

|

|

|

|

|

|

|

|

|

|

|

|

成 |

|

|

|

|

|

|

維生素 |

|

濃 |

縮 |

|

工 |

硅 油 |

|

蒸 |

餾 |

|

|

尼龍六 |

去溶劑 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

樹 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

飲 |

料 |

|

濃 |

縮 |

|

及 |

臘 油 |

|

蒸 |

餾 |

|

|

尼龍六六 |

去溶劑 |

|

食 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

脂 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

凝膠體 |

|

濃 |

縮 |

|

|

聚乙烯醇 |

|

濃 |

縮 |

|

|

聚脂纖維素 |

去溶劑 |

|

|

|

|

|

|

|

|

|

石 |

|

|

|

|

|

|

|

|

|

|

|

|

氨基酸 |

|

濃 |

縮 |

|

|

保險粉 |

|

濃 |

縮 |

|

橡 |

對苯二甲酸鹽 |

濃 |

縮 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

品 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

蜂 |

蜜 |

|

脫 |

水 |

|

油 |

甲苯二異腈酸 |

濃 |

縮 |

|

膠 |

聚碳酸樹脂 |

濃 |

縮 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

和 |

|

|

|

|

|

油 |

|

|

甘 |

油 |

|

精 |

餾 |

|

化 |

琥珀酸 |

|

濃 |

縮 |

|

|

己內酰銨 |

精 |

餾 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

纖 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

脂肪酸 |

|

精 |

餾 |

|

|

燒堿溶液 |

|

濃 |

縮 |

|

|

聚丁烯 |

蒸 |

餾 |

|

|

|

|

|

|

|

|

|

工 |

|

|

|

|

|

維 |

|

|

|

|

|

|

|

卵磷酸 |

|

脫 |

水 |

|

|

高 醇 |

|

精 |

餾 |

|

|

聚丁二烯 |

濃 |

縮 |

|

脂 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

溶劑油 |

|

脫 |

水 |

|

|

苯乙烯單體 |

|

精 |

餾 |

|

|

聚乙烯 |

濃 |

縮 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 濃堿蒸發中的應用 |

|

|

|

|

|

|

|

*內大多數燒堿廠電解出的 10 %(Wt) |

|

左右氫氧化鈉溶液 , 再經三效蒸發濃縮成 |

|

30 %濃度的中堿;少部分廠家采用離子膜法 |

|

制燒堿 ,精制鹽水通過離子膜后堿液濃度達 |

|

到 30 %以上。由于 30 %以上的堿液具有極 |

|

強的腐蝕性 , 工藝要求蒸發須在較高溫度下 |

|

進行 , |

從而一般的濃效蒸發器都采用昂貴的 |

|

鎳材制造 ,投資巨大 ,而且效率不高。現*內 |

|

大多數氯堿廠生產的液堿濃度均只在 30 % |

左右 ,其應用和銷售*域均受到限制。

旋轉薄膜蒸發器是在降膜真空蒸發的同時,利用轉子上的刮板,對沿筒身流下的堿液實現了液膜狀流動, 并給予膜層連續不斷的攪動和更新 , 因而具有很高的傳熱系數和蒸發強度, 從而可以在較低的蒸發溫度 (<75 ℃)下進行堿液的進一步濃縮, 降低能耗,使設備材質可以選用不銹鋼代替鎳材。目前已在*內 30 余家氯堿廠先后投入使用,應用效果良好。

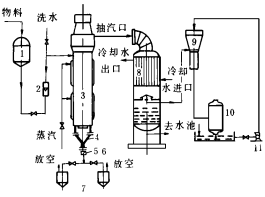

4.1 工藝流程

液堿濃縮工藝流程如圖 3 所示。該流程是一連續操作過程, 物料由高位槽經蒸發器后即達到所需濃度, 毋需循環 ,出料成品濃度可由進料和閥門予以控制。該流程的特點是在不改變原來生產 30 %液堿流程的基礎上,采用旋轉薄膜蒸發器 ,利用低壓蒸汽(<0 .25 M Pa)作加熱源, 使得中小型企業將 30 %液堿進一步濃縮** 50 %或更高 ,從根本上解決了原來的濃效蒸發器在蒸發過程中的采鹽和管道與泵的堵塞以及需經常洗罐等問題。

圖 3 薄膜蒸發器濃縮堿液工藝流程圖

|

1 |

———高位槽; |

2 |

———流量計; |

3 |

———蒸發器主機; |

|

4 |

———三通管; |

5 |

———視鏡; |

6 |

———膨脹短節; |

|

7 |

———接受儲罐; 8 |

———冷凝器; |

9 |

———水噴射器; |

|

10 |

———涼水塔; |

11 |

———清水泵 |

|

|

4.2 設備規格及生產能力目前,用于液堿蒸發的旋轉薄膜蒸發器

規格有 6m

2 、8m

2 、10m

2 及 20m

2 4 種, 其生產能力見表 3 。

表 3 液堿蒸發器生產能力

|

蒸發器 |

NaOH 溶液濃度/ % |

蒸發器 |

年產量 |

|

規 |

格 |

|

|

產 量 |

|

|

m2 |

|

進料 |

出料 |

kg·h -1 |

t·a -1 |

|

|

|

|

|

6 |

|

30 |

50 |

420 |

3 000 |

|

8 |

|

30 |

50 |

556 |

4 000 |

|

8 |

|

42 |

60 |

694 |

5 000 |

|

10 |

|

30 |

50 |

694 |

5 000 |

|

20 |

|

30 |

50 |

1 400 |

10 000 |

|

|

|

|

|

|

|

4.3 應用效果

幾年來 ,由南京化工大學開發研制的用于堿液蒸發的旋轉薄膜蒸發器(6 ~ 20m

2)已先后在南京化工廠、安徽歙縣樹脂廠、煙臺氯堿廠以及石家莊電化廠等 30 余家氯堿廠投入使用。使用結果表明:

a .機械設計安全可靠, 能夠長期運轉 ; 材料有足夠的耐腐蝕性能, 能滿足工藝設計要求。

b .使用低壓蒸汽(<0 .25M Pa)作為載熱體時仍具有很高的傳熱效率 , 傳熱系數高

達 10 450kJ/(h·m

2·K)。

c .較低溫度(<75 ℃)下蒸發, 使用了普通奧氏體不銹鋼代替鎳材制作蒸發器 ,并且在高濃度(~ 60 %)條件下具有很好的耐腐蝕性,大大降低了設備投資費用。

d .由于刮板將蒸發過程中結晶出的 、附著堆積在內筒壁上的鹽垢隨時刮去 ,從根本上解決了蒸發器的洗罐問題。

e .生產能力大, 產品濃度可調范圍廣 (45 %~ 60 %), 尤其適合中小型氯堿廠推廣應用 ,

5 結束語

實踐證明, 旋轉薄膜蒸發器作為一種新型高效蒸發設備,具有以下突出的優點 :

(下轉第 354 頁)

354 化 工 機 械 1997 年

不能及時透過垢層, 導致垢層與金屬表面之

間溶液的 pH 下降。隨著點蝕的進行, 垢下溶液的 Cl

-濃度升高 , pH 下降

[ 10] 。這種強

侵蝕性的介質條件, 使垢層下面的金屬保持著活性狀態, 點蝕得以繼續發展。而補焊點由于 Mo 含量明顯高于母材, 因此不成為新的點蝕源。

5 討論

5.1 氯醇法生產環氧丙烷是一個腐蝕性比較大的工藝方法 ,主要是氯氣、鹽酸及氯離子等含氯介質引起的腐蝕。

5.2 氯醇法生產環氧丙烷中涉及的腐蝕問題大都有可采取的對策, 如:聚四氟乙烯襯里管道、襯鈦設備(包括反應器及貯槽等)、鈦制換熱器、鈦制壓縮機等, 但是 ,防腐蝕的投入比較大。

5.3 從實際使用的情況看,*產聚四氟乙烯襯里管道完全可以取代日本進口的 Teflon 管道。*產的鈦制設備也能滿足生產工藝的需要。

5.4 氯醇反應器、氯醇貯槽 、氯醇輸送泵、氯醇換熱器采用全鈦或襯鈦制造,使用九年未發現明顯腐蝕, 選材得當。

5.5 金陵裝置的堿洗塔采用 316L 不銹鋼制造 ,成本較高 ,從使用的效果看也不太理想。同類裝置中的天津大沽裝置和山東辛店裝置則采用碳鋼制造, 表面噴涂聚偏二氟乙烯, 表面光滑似陶瓷 ,使用效果良好 ,值得推廣。